Desbloqueie o potencial do seu produto com nossas soluções completas!

+86-755-83222882

OBTER COTAÇÃO

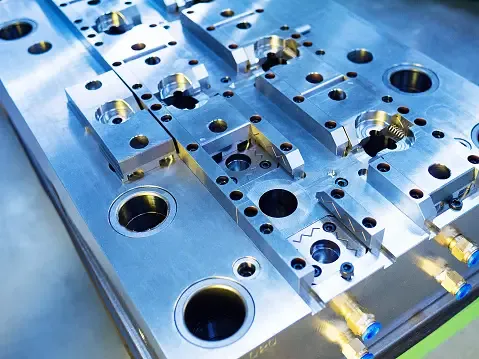

Defeitos comuns em moldagem por injeção e maneiras de evitá-los

A moldagem por injeção se destaca como um excelente processo de moldagem de plástico, mas, como qualquer método, tem suas desvantagens. Os problemas de qualidade persistem, afetando a segurança e o desempenho do produto. Esses problemas surgem da fabricação de moldes, da natureza do material e do projeto de ferramentas.

Problemas comuns e soluções práticas em moldagem por injeção

Linhas de Fluxo

Padrões ondulados em produtos de moldes planos, como baldes ou caixas plásticas, resultam de variações na velocidade de resfriamento. Para remediar, aumente a velocidade de injeção, a temperatura do material e a pressão para um enchimento uniforme. Opte por uma superfície de moldagem uniforme e aumente o diâmetro do bico.

Marcas de queimadura

A descoloração preta ou enferrujada nas bordas do plástico, conhecida como marcas de queimadura, decorre do ar preso ou do superaquecimento da resina. Reduza as temperaturas do molde e de fusão, diminua a velocidade de injeção e melhore as aberturas e comportas de gás para liberar o ar preso. Além disso, reduza os tempos do ciclo de moldagem.

Deformação

O encolhimento irregular do molde causa empenamento, afetando o desempenho do produto. Retarde o processo de resfriamento, reduza a temperatura do material, mude para materiais com menos encolhimento e redesenhe o molde para obter simetria.

Bolsas de ar e vazios de vácuo

Bolhas de ar dentro dos produtos devido à pressão inadequada e ao resfriamento rápido podem comprometer a integridade estrutural. Aumente a pressão de injeção, escolha materiais de menor viscosidade e posicione as portas do molde estrategicamente para uma liberação de ar adequada.

Marcas de afundamento

Pequenas depressões em superfícies plásticas planas ocorrem devido ao resfriamento lento. Aumente a pressão de retenção, aumente o tempo de resfriamento e afine as paredes dos componentes para um resfriamento mais rápido da superfície.

Linhas de solda

Linhas de ligação visíveis ocorrem quando peças idênticas têm temperaturas variáveis. Aumente a temperatura do material, a velocidade de injeção e a pressão para evitar o resfriamento prematuro. Use uma matriz sem partições e materiais com temperaturas de fusão mais baixas.

Jato

Linhas onduladas na superfície, chamadas de jateamento, resultam da solidificação prematura. Reduza a pressão de injeção, aumente a temperatura e redesenhe a comporta para um enchimento ideal.

Descoloração

Cadinhos de fusão mal limpos levam à descoloração devido à mistura superaquecida de pellets de plástico. Limpe os moldes regularmente, use compostos de purga e selecione cores com boa estabilidade térmica para obter consistência.

Delaminação

Uma camada extra na superfície, semelhante a um revestimento desbotado, ocorre devido à contaminação. Pré-seque o plástico, evite a contaminação durante a mistura dos pellets e invista em mecanismos de ejeção automatizados.

Flash

O escape do plástico derretido cria manchas finas e estendidas nas extremidades do produto. Aumente a pressão da braçadeira, mantenha a limpeza do molde e equilibre a velocidade de injeção, a temperatura do molde e a ventilação.

Maneiras específicas de prevenir defeitos na moldagem por injeção

Cuidado com a temperatura

Assim como Cachinhos Dourados e seu mingau, a temperatura do molde deve estar correta. Muito quente ou muito frio, e você poderá encontrar algumas surpresas indesejadas. Encontre esse ponto ideal e você estará certo.

Controle de pressão

Equilibrar a pressão na moldagem por injeção é crucial. É como uma gangorra; encontre o equilíbrio e você terá uma viagem tranquila.

Materiais de qualidade

Usar materiais de primeira linha é como ter os Vingadores ao seu lado. Eles garantem resistência, durabilidade e acabamento impecável. Invista com sabedoria e seus produtos agradecerão.

Manutenção Regular

Seu molde também precisa de um pouco de amor! Verificações regulares de manutenção são o que os moldes de injeção TLC desejam. Um molde bem conservado é um molde feliz, produzindo sempre produtos perfeitos.

Conclusão

A moldagem por injeção, embora prolífica na fabricação de plásticos, apresenta desafios. Esses defeitos, embora comuns, são controláveis com medidas adequadas. Para serviços profissionais de moldagem por injeção de plástico e soluções abrangentes para defeitos, visite nosso website. Sua jornada de fabricação merece conhecimento e precisão.