Desbloqueie o potencial do seu produto com nossas soluções completas!

+86-755-83222882

OBTER COTAÇÃO

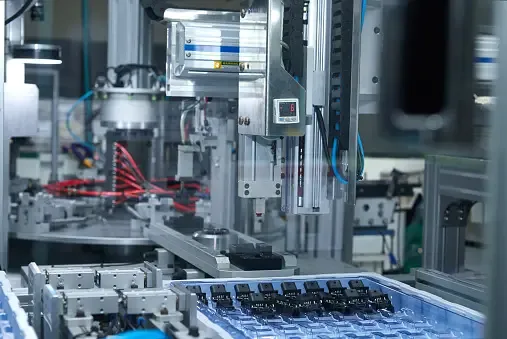

Como fazer peças de moldagem por injeção mais fortes?

Seleção de materiais para resistência e durabilidade

Importância da seleção de materiais em moldagem por injeção

A escolha do material impacta significativamente a resistência e a durabilidade das peças moldadas por injeção. Selecionar o material certo é uma etapa crítica para otimizar o desempenho e a longevidade das peças.

Consideração de termoplásticos como ABS, policarbonato, nylon e acetal

Os termoplásticos oferecem uma ampla gama de propriedades adequadas para aplicações de moldagem por injeção. Materiais como ABS, policarbonato, nylon e acetal são conhecidos por sua resistência, durabilidade e versatilidade, tornando-os candidatos ideais para a produção de peças robustas.

Impacto das propriedades do material na resistência da peça

Propriedades como resistência ao impacto, rigidez e resistência química desempenham um papel crucial na determinação da resistência das peças moldadas por injeção. Compreender como as propriedades do material interagem com a aplicação pretendida é essencial para alcançar o desempenho ideal da peça.

Princípios de projeto para maior resistência

Otimização da espessura da parede para integridade estrutural

A espessura das paredes nas peças moldadas por injeção desempenha um papel fundamental na sua integridade estrutural. Equilibrar a espessura de acordo com a função da peça é essencial. Embora algumas peças exijam paredes finas, optar por uma parede mais espessa quando possível aumenta a durabilidade.

Utilizando seções de parede em ângulo reto para maior rigidez

As peças planas tendem a dobrar ou deformar facilmente. A incorporação de seções de parede em ângulo reto adiciona rigidez ao exterior da peça, reduzindo o risco de deformação durante o uso e a fabricação.

Incorporando nervuras para maior suporte estrutural

As nervuras são eficazes para aumentar a rigidez das peças moldadas por injeção, fornecendo suporte estrutural adicional. Essas seções finas dentro da peça adicionam resistência à flexão sem uso excessivo de material, otimizando a resistência e a economia.

Adicionando raios a cantos e bordas para alívio de tensão

Os cantos agudos concentram a tensão, aumentando o risco de quebra sob carga. Ao adicionar raios aos cantos e arestas, a tensão é distribuída por uma área mais ampla, melhorando a resistência geral e a durabilidade da peça.

Técnicas para melhorar o processo de fabricação

Compreender o tempo de resfriamento e seu impacto na resistência da peça

O tempo de resfriamento durante o processo de moldagem por injeção influencia significativamente a resistência da peça final. Tempos de resfriamento mais longos permitem a solidificação adequada, reduzindo o risco de defeitos como empenamentos e afundamentos.

Estratégias para minimizar empenamentos e afundamentos durante o resfriamento

Considerações adequadas de projeto, como evitar seções espessas e incorporar recursos como nervuras, ajudam a minimizar empenamentos e afundamentos durante a fase de resfriamento. Garantir o resfriamento uniforme em toda a peça é essencial para manter a integridade estrutural.

Considerações sobre pressão de injeção e dinâmica de fluxo

A otimização da pressão de injeção e da dinâmica do fluxo garante uma distribuição uniforme do plástico fundido dentro do molde, contribuindo para a resistência e a qualidade da peça final. O ajuste fino desses parâmetros é crucial para obter resultados consistentes e confiáveis na moldagem por injeção.

Dicas avançadas para otimização de materiais e processos

Explorando materiais compostos para maior resistência

Os materiais compósitos oferecem maior resistência e desempenho em comparação com os plásticos tradicionais. Ao incorporar materiais como compósitos preenchidos com vidro, os fabricantes podem criar peças moldadas por injeção com durabilidade e integridade estrutural superiores.

Implementando simulação e testes para validação de projeto

O software de simulação permite que os projetistas testem e validem projetos de moldagem por injeção antes da produção, garantindo desempenho ideal e minimizando o risco de defeitos. A realização de testes completos permite o refinamento dos projetos para maior resistência e confiabilidade.

Conclusão

A melhoria contínua é essencial na indústria de moldagem por injeção para permanecer competitiva e atender às crescentes demandas dos clientes. Adotar processos de design iterativos permite o refinamento contínuo e o aprimoramento da resistência e da qualidade das peças.

Para orientação especializada e suporte na otimização dos processos de moldagem por injeção e na criação de peças mais resistentes, entre em contato com SEDE hoje. Nossa equipe de profissionais experientes se dedica a fornecer soluções sob medida para atender às suas necessidades e exigências específicas. Libere o potencial da moldagem por injeção com SZOMK.