Desbloqueie o potencial do seu produto com nossas soluções completas!

+86-755-83222882

OBTER COTAÇÃO

Quais são as 3 partes principais do molde de injeção?

A moldagem por injeção é a base da fabricação moderna, responsável pela produção de uma vasta gama de produtos plásticos. De utensílios domésticos a peças automotivas complexas, a moldagem por injeção de plástico revolucionou a forma como criamos componentes duráveis e precisos. No centro desse processo está o próprio molde de injeção, uma ferramenta sofisticada que molda o plástico fundido na forma desejada. Compreender as principais partes do molde de injeção é crucial para qualquer pessoa envolvida na fabricação ou interessada nas complexidades desta tecnologia.

O molde de injeção

A moldagem por injeção envolve a injeção de plástico derretido em um molde, onde ele esfria e solidifica no produto final. Este processo é altamente eficiente e capaz de produzir grandes volumes de itens idênticos com notável precisão. O molde de injeção é um componente essencial deste processo, composto por diversas partes críticas que trabalham juntas para garantir o sucesso da criação de produtos plásticos.

As 3 partes principais do molde de injeção

Embora um molde de injeção possa ser complexo e conter muitos componentes, três partes principais são fundamentais para sua operação: a base do molde, a cavidade do molde e o núcleo do molde. Cada peça desempenha um papel específico no processo de moldagem por injeção, contribuindo para a produção de itens plásticos de alta qualidade.

A base do molde

A base do molde forma a base do molde de injeção. Abriga todos os demais componentes e fornece o suporte estrutural necessário ao processo de moldagem. A base do molde consiste em várias placas, incluindo a placa de fixação, placa de cavidade, placa central e placa ejetora. Essas placas são usinadas com precisão para se encaixarem perfeitamente, garantindo que o molde possa suportar as altas pressões e temperaturas envolvidas na moldagem por injeção de plástico.

A placa de fixação é onde o molde se fixa à máquina de moldagem por injeção. Esta placa deve ser robusta para suportar a força de fixação que mantém o molde fechado durante o processo de injeção. As placas de cavidade e núcleo, como seus nomes sugerem, contêm a cavidade e o núcleo do molde, que dão forma ao produto final. A base do molde também inclui recursos de alinhamento para garantir que o molde feche sempre corretamente.

A cavidade do molde

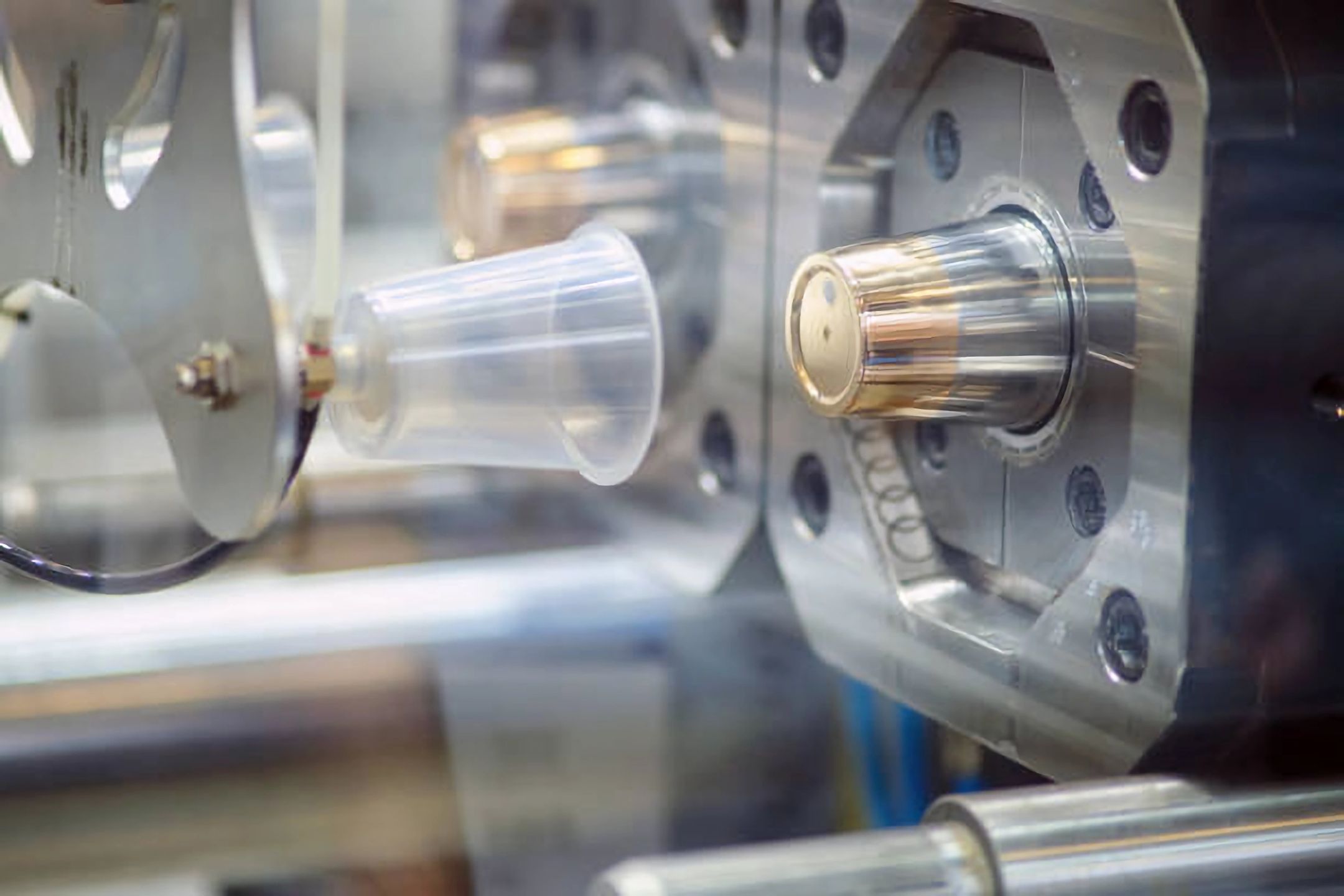

A cavidade do molde é a parte oca do molde onde o plástico fundido é injetado. É um dos componentes mais críticos do molde de injeção, pois determina a forma e o acabamento superficial do produto final. A cavidade do molde normalmente é usinada em dimensões precisas para garantir que a peça plástica produzida corresponda exatamente às especificações desejadas.

Em um molde de injeção mais complexo, múltiplas cavidades podem ser usadas para produzir diversas peças em um único ciclo de injeção, conhecido como molde de múltiplas cavidades. Essa capacidade aumenta significativamente a eficiência da produção e reduz os custos de fabricação. A superfície da cavidade do molde também pode ser texturizada ou polida para dar ao produto final um acabamento específico, do brilhante ao fosco, melhorando ainda mais sua aparência e funcionalidade.

O Núcleo do Molde

O núcleo do molde funciona em conjunto com a cavidade do molde para moldar o produto plástico. Enquanto a cavidade forma as superfícies externas, o núcleo molda as características internas da peça. Juntos, eles formam um espaço fechado no qual o plástico fundido é injetado. O projeto do núcleo do molde é fundamental, pois deve acomodar geometrias complexas e muitas vezes inclui detalhes intrincados que são vitais para a funcionalidade da peça acabada.

O núcleo e a cavidade são projetados para se encaixarem perfeitamente, sem lacunas ou desalinhamentos, garantindo que o produto plástico seja produzido com precisão. Além disso, o núcleo pode conter canais de resfriamento para garantir que o plástico fundido solidifique rápida e uniformemente, minimizando defeitos e melhorando os tempos de ciclo.

Componentes de suporte

Além das três partes principais do molde de injeção, vários outros componentes desempenham papéis vitais no processo de moldagem por injeção de plástico. Isso inclui o sistema de corredor, o sistema ejetor e o sistema de resfriamento.

Sistema de execução

O sistema de canais canaliza o plástico fundido do bico de injeção para as cavidades do molde. Inclui corredores, comportas e sprues, que devem ser projetados para garantir um fluxo suave do plástico, sem criar resíduos desnecessários ou causar defeitos no produto final. O projeto do sistema de canal é crucial para manter a eficiência do processo de moldagem por injeção. Os sistemas de câmara quente, por exemplo, mantêm o plástico fundido dentro da câmara, reduzindo o desperdício e melhorando os tempos de ciclo.

Sistema Ejetor

Depois que o plástico solidifica, o sistema ejetor remove a peça acabada do molde. Este sistema normalmente inclui pinos ejetores, placas e hastes, que empurram a peça para fora da cavidade sem danificá-la. O tempo e a força da ejeção devem ser cuidadosamente controlados para evitar deformação. Moldes avançados podem usar jatos de ar ou decapantes mecânicos, além de pinos ejetores para garantir que a peça seja liberada suavemente.

Sistema de resfriamento

O sistema de resfriamento é essencial para controlar a temperatura do molde durante o processo de moldagem por injeção. Normalmente envolve uma rede de canais através dos quais circula um meio de resfriamento, como a água. O resfriamento eficiente é crucial para manter tempos de ciclo consistentes e garantir a qualidade das peças acabadas. O projeto de resfriamento adequado minimiza empenamentos, reduz o tempo de ciclo e aumenta a eficiência geral do processo de moldagem.

Materiais e precisão na fabricação de moldes

Os moldes de injeção são normalmente feitos de materiais duráveis, como aço temperado, aço pré-endurecido, alumínio e liga de cobre-berílio. A escolha do material depende de fatores como volume de produção, tipo de plástico utilizado e complexidade do molde. Usinagem de alta precisão e às vezes até acabamento manual são necessários para criar os componentes do molde. Essa precisão garante que o molde possa produzir peças com tolerâncias restritas e detalhes finos.

O futuro da moldagem por injeção

Olhando para o futuro, o futuro da moldagem por injeção promete avanços ainda maiores. Inovações como a impressão 3D para fabricação de moldes, técnicas de resfriamento mais eficientes e automação aprimorada estão destinadas a revolucionar a indústria. Esses avanços permitirão projetos mais complexos, tempos de produção mais rápidos e produtos de qualidade ainda mais alta. Manter-se informado sobre essas tendências e melhorar continuamente as técnicas de projeto e fabricação de moldes será crucial para qualquer pessoa envolvida na indústria.

Conclusão

A moldagem por injeção de plástico continua a ser um processo de fabricação vital, e o molde de injeção permanece em seu cerne. À medida que a tecnologia avança, o design e as capacidades destes moldes continuarão a melhorar, abrindo novas possibilidades de inovação e produção em inúmeras indústrias. Quer você seja um profissional experiente ou um novato curioso, apreciar a complexidade e a precisão dos moldes de injeção é a chave para compreender as maravilhas da fabricação moderna.

Se você procura experiência, a SZOMK oferece uma gama incomparável de serviços de moldagem por injeção. Especializada em gabinetes de moldes públicos e no desenvolvimento de moldes personalizados, a SZOMK pode fornecer desenhos 3D detalhados, resolver desafios técnicos e auxiliar no design da aparência e estrutura do produto. Além disso, a SZOMK oferece amplos recursos de cadeia de suprimentos e serviços de informação. Com uma rica linha de produtos e um serviço profissional e eficiente, SEDE é o seu parceiro ideal para todas as suas necessidades de moldagem por injeção.