Desbloqueie o potencial do seu produto com nossas soluções completas!

+86-755-83222882

OBTER COTAÇÃO

Qual é a diferença entre moldagem por injeção e moldagem rotacional?

No mundo da fabricação de plástico, escolher o processo de moldagem certo é crucial para atingir a qualidade desejada do produto e a relação custo-benefício. Dois dos métodos mais comumente usados são a moldagem por injeção e a moldagem rotacional. Embora ambos os processos sejam altamente eficazes, eles atendem a propósitos diferentes e são adequados para vários tipos de projetos. Neste artigo, exploraremos as diferenças entre essas duas técnicas de moldagem, suas vantagens e qual delas pode ser a mais adequada para suas necessidades de fabricação.

Compreendendo a moldagem por injeção

O que é moldagem por injeção?

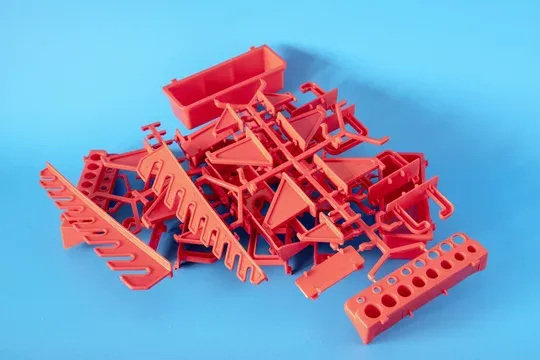

A moldagem por injeção é um processo de fabricação em que plástico derretido é injetado em uma cavidade de molde sob alta pressão. Uma vez que o plástico esfria e solidifica, o molde é aberto e a peça acabada é ejetada. Este processo é amplamente usado para produzir grandes volumes de peças idênticas com alta precisão.

A moldagem por injeção é particularmente popular em indústrias como automotiva, eletrônica e bens de consumo, onde alta eficiência de produção e qualidade consistente são críticas. Os moldes usados na moldagem por injeção são geralmente feitos de aço ou alumínio, e podem ser projetados para produzir formas complexas com tolerâncias apertadas.

Vantagens da moldagem por injeção

- Alta eficiência de produção: A moldagem por injeção é ideal para produção em massa. Uma vez que o molde é feito, milhares ou até milhões de peças podem ser produzidas rapidamente com variação mínima.

- Precisão e Consistência: Este processo permite um controle preciso sobre o formato e o tamanho das peças, garantindo qualidade consistente em grandes tiragens de produção.

- Versatilidade do material: Uma grande variedade de termoplásticos pode ser usada na moldagem por injeção, tornando-a uma opção versátil para diferentes aplicações.

- Design de peças complexas:A moldagem por injeção pode produzir peças com designs complexos, incluindo rebaixos, roscas e geometrias complexas.

Desvantagens da moldagem por injeção

- Alto custo inicial: O custo de projeto e fabricação do molde pode ser alto, tornando-o menos econômico para pequenas tiragens de produção.

- Prazo de entrega: O processo de criação do molde e configuração da linha de produção pode levar tempo, o que pode não ser adequado para projetos urgentes.

Compreendendo a moldagem rotacional

O que é moldagem rotacional?

A moldagem rotacional, também conhecida como rotomoldagem, é um processo de moldagem usado para criar peças plásticas ocas. Neste método, resina plástica em pó é colocada dentro de um molde, que é então aquecido enquanto é girado em torno de dois eixos perpendiculares. A rotação distribui uniformemente o plástico ao longo das superfícies internas do molde, formando uma peça uniforme e oca quando resfriada.

A moldagem rotacional é particularmente adequada para produzir objetos grandes e ocos, como tanques, contêineres, equipamentos de playground e peças automotivas. Os moldes usados na rotomoldagem são tipicamente menos caros e feitos de alumínio ou aço.

Vantagens da moldagem rotacional

- Custo-benefício para peças grandes: A moldagem rotacional costuma ser mais econômica para produzir peças grandes e ocas em comparação a outros métodos de moldagem.

- Espessura de parede uniforme: O processo rotacional garante que o plástico seja distribuído uniformemente, resultando em espessura e resistência de parede consistentes.

- Flexibilidade de design: A rotomoldagem permite a produção de formas complexas com espessuras de parede variadas e pode incorporar inserções e múltiplas camadas.

- Baixos custos de ferramentas: Os moldes usados na moldagem rotacional são geralmente menos caros de produzir do que aqueles usados na moldagem por injeção.

Desvantagens da moldagem rotacional

- Tempos de ciclo mais longos:A rotomoldagem normalmente tem tempos de ciclo mais longos em comparação à moldagem por injeção, o que a torna menos adequada para produção em alto volume.

- Opções limitadas de materiais: Embora a moldagem rotacional possa usar uma variedade de plásticos, ela é mais limitada em comparação à gama de materiais disponíveis para moldagem por injeção.

Comparando Moldagem por Injeção e Moldagem Rotacional

Volume de produção

Uma das principais diferenças entre moldagem por injeção e moldagem rotacional é o volume de produção. A moldagem por injeção é altamente eficiente para produção em massa, capaz de produzir grandes quantidades de peças em um curto espaço de tempo. Em contraste, a moldagem rotacional é mais adequada para volumes de produção mais baixos ou peças grandes, onde o custo de produção em alto volume pode ser proibitivo.

Complexidade da Parte

Quando se trata de complexidade de peças, a moldagem por injeção oferece maior precisão e a capacidade de criar designs intrincados com tolerâncias apertadas. Isso a torna ideal para produzir peças pequenas e detalhadas que exigem um alto grau de precisão. A moldagem rotacional, por outro lado, é mais adequada para peças maiores e mais simples, com menos detalhes intrincados. Ela se destaca na produção de peças ocas com espessura de parede uniforme.

Considerações sobre custos

A moldagem rotacional normalmente tem custos de ferramentas mais baixos, tornando-a uma opção econômica para tiragens menores ou peças grandes e ocas. No entanto, os tempos de ciclo mais longos podem aumentar o custo geral de produção para pedidos de alto volume. A moldagem por injeção, embora tenha custos iniciais de ferramentas mais altos, se torna mais econômica à medida que o volume de produção aumenta, graças aos seus tempos de ciclo mais rápidos e eficiência.

Seleção de materiais

Tanto a moldagem por injeção quanto a moldagem rotacional oferecem uma variedade de opções de materiais, mas a moldagem por injeção tem uma seleção mais ampla de termoplásticos disponíveis. Isso a torna mais versátil para aplicações que exigem propriedades específicas do material, como resistência, flexibilidade ou resistência química. A rotomoldagem é geralmente limitada a uma gama mais estreita de materiais, embora ainda possa produzir peças duráveis e resistentes às intempéries.

Adequação da aplicação

A escolha entre moldagem por injeção e moldagem rotacional geralmente se resume aos requisitos específicos do projeto. A moldagem por injeção é ideal para produção em alto volume de peças pequenas e detalhadas com geometrias complexas, como componentes automotivos, dispositivos médicos e eletrônicos de consumo. A moldagem rotacional é mais adequada para produzir peças grandes e ocas, como tanques de armazenamento, caiaques e móveis para áreas externas, onde espessura de parede uniforme e durabilidade são essenciais.

Escolhendo o processo de moldagem correto

Quando escolher a moldagem por injeção

- Produção de alto volume: Se o seu projeto exige a produção de um grande número de peças, a moldagem por injeção é provavelmente a melhor escolha devido à sua eficiência e rapidez.

- Geometrias complexas: Para peças que exigem designs complexos, tolerâncias rígidas ou múltiplos componentes, a moldagem por injeção fornece a precisão necessária.

- Versatilidade do material: Se o seu projeto requer um material termoplástico específico com propriedades únicas, a moldagem por injeção oferece uma gama maior de opções.

Quando escolher a moldagem rotacional

- Peças grandes e ocas: Para produtos que precisam ser ocos e ter uma espessura de parede consistente, como tanques ou contêineres, a moldagem rotacional é a escolha ideal.

- Custos de ferramentas mais baixos: Se você estiver trabalhando com um orçamento menor ou volumes de produção menores, os menores custos de ferramentas da moldagem rotacional podem ser vantajosos.

- Flexibilidade no Design: A moldagem rotacional permite maior flexibilidade na espessura da parede e na incorporação de inserções, tornando-a adequada para uma variedade de aplicações em larga escala.

Conclusão

A escolha entre moldagem por injeção e moldagem rotacional depende das necessidades específicas do seu projeto, incluindo volume de produção, complexidade da peça e requisitos de material. Ambos os processos têm suas vantagens exclusivas e são adequados para diferentes aplicações. Se você está procurando produzir peças complexas de alto volume com precisão, a moldagem por injeção é provavelmente a melhor opção. Por outro lado, para peças grandes e ocas com espessura de parede uniforme, a moldagem rotacional pode ser a melhor opção.

Em SEDE, somos especializados em fornecer serviços de moldagem por injeção e moldagem rotacional de alta qualidade para atender às diversas necessidades de nossos clientes. Quer você precise de peças de engenharia de precisão ou produtos duráveis e de grande escala, nossa equipe de especialistas pode ajudá-lo a escolher o processo de moldagem certo e entregar resultados excepcionais. Entre em contato conosco hoje para saber mais sobre como podemos ajudar com seu próximo projeto de fabricação.